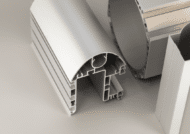

فورج یکی از روشهای اصلی شکلدهی فلزات است که در صنایع مختلف از جمله خودروسازی، هوافضا، و ساخت تجهیزات صنعتی کاربرد دارد. آلومینیوم به دلیل وزن کم، استحکام مناسب و مقاومت به خوردگی، از جمله فلزات پرکاربرد در فورج محسوب میشود. در این مقاله، فرآیند فورج آلومینیوم در دو روش فورج گرم و فورج سرد بررسی میشود و تفاوتهای این دو روش از نظر دما، خواص مکانیکی، و کاربردهای صنعتی مقایسه خواهد شد.

فورج (Forging) یک فرآیند شکلدهی فلزات تحت نیروی فشاری بالا است که منجر به بهبود خواص مکانیکی قطعه میشود. آلومینیوم و آلیاژهای آن به دلیل چگالی پایین و خواص مکانیکی مطلوب، در بسیاری از صنایع بهعنوان جایگزینی برای فولاد استفاده میشوند. با این حال، انتخاب روش فورج مناسب به عواملی مانند نوع آلیاژ، دمای فرآیند، و کاربرد نهایی بستگی دارد.

فورج گرم آلومینیوم

فورج گرم آلومینیوم

تعریف و دمای فرآیند فورج گرم آلومینیوم

فورج گرم فرآیندی است که در آن آلومینیوم در دمای بالاتر از دمای بازبلوری (حدود ۳۵۰ تا ۵۵۰ درجه سانتیگراد) تغییر شکل داده میشود. این دما باعث کاهش سختی و افزایش شکلپذیری فلز میشود، که امکان تولید قطعات با اشکال پیچیده را فراهم میکند.

ویژگیها و مزایا

- افزایش شکلپذیری: به دلیل کاهش استحکام و افزایش انعطافپذیری فلز، قطعات پیچیدهتر را میتوان تولید کرد.

- کاهش تنشهای پسماند: دمای بالا باعث کاهش عیوب ناشی از تغییر شکل پلاستیک و بهبود ساختار دانهبندی میشود.

- افزایش چقرمگی و کاهش تردی: قطعات تولید شده در این فرآیند دارای چقرمگی بالاتری هستند.

محدودیتها

- دقت ابعادی پایینتر: به دلیل انبساط حرارتی، قطعات ممکن است نیاز به ماشینکاری نهایی داشته باشند.

- مصرف انرژی بالا: فرآیند نیازمند کورههای دمای بالا است که هزینه انرژی را افزایش میدهد.

- اکسیداسیون سطحی: در دمای بالا احتمال تشکیل اکسید روی سطح قطعه افزایش مییابد که ممکن است خواص سطحی را کاهش دهد.

۲.۴. کاربردها

- تولید قطعات بزرگ در صنایع هوافضا و خودروسازی

- ساخت چرخدندهها، میللنگها، و بازوهای تعلیق خودرو

- تولید قطعات سازهای در صنعت دریایی

فورج سرد آلومینیوم

فورج سرد آلومینیوم

تعریف و دمای فرآیند فورج سرد آلومینیوم

فورج سرد به فرآیندی اطلاق میشود که در آن تغییر شکل فلز در دمای محیط یا کمی بالاتر (حداکثر تا ۲۰۰ درجه سانتیگراد) انجام میشود. در این روش، نیروی بیشتری برای تغییر شکل نیاز است، اما مزایای خاصی نیز دارد.

ویژگیها و مزایا

- دقت ابعادی بالا: قطعات تولید شده با فورج سرد نیاز به ماشینکاری کمتری دارند.

- بهبود استحکام مکانیکی: تغییر شکل در دمای پایین باعث ریزدانه شدن ساختار فلز و افزایش استحکام آن میشود.

- کاهش مصرف انرژی: برخلاف فورج گرم، این روش نیاز به کورههای پرهزینه ندارد.

- سطح نهایی بهتر: قطعات فورج سرد دارای سطح صافتری هستند و نیاز به پرداخت سطحی کمتری دارند.

محدودیتها

- نیاز به نیروی بالاتر: به دلیل مقاومت بیشتر آلومینیوم در دمای پایین، نیروهای بالاتری برای تغییر شکل نیاز است.

- محدودیت در طراحی قطعات پیچیده: فرآیند فورج سرد برای قطعات سادهتر و تقارندار مناسبتر است.

- افزایش احتمال ترک و شکست: در آلیاژهای خاص، کار سرد ممکن است باعث ایجاد تنشهای داخلی و ترک شود.

کاربردها

- تولید قطعات کوچک و دقیق مانند اتصالات، چرخدندهها و قطعات الکترونیکی

- ساخت قطعات مقاوم به سایش مانند یاتاقانها و پیچهای صنعتی

- استفاده در صنایع پزشکی و ابزار دقیق

مقایسه فورج گرم و سرد آلومینیوم

مقایسه فورج گرم و سرد آلومینیوم

| ویژگی | فورج گرم | فورج سرد |

|---|---|---|

| دمای فرآیند | ۳۵۰ تا ۵۵۰ درجه سانتیگراد | دمای محیط تا ۲۰۰ درجه سانتیگراد |

| شکلپذیری | بالا | متوسط |

| دقت ابعادی | متوسط، نیاز به ماشینکاری نهایی | بالا، حداقل نیاز به ماشینکاری |

| استحکام نهایی | چقرمهتر اما کمی نرمتر | استحکام بالا و سختتر |

| مصرف انرژی | بالا (به دلیل نیاز به حرارت) | کم |

| مناسب برای | قطعات بزرگ و پیچیده | قطعات کوچک و دقیق |

| خطر اکسیداسیون | بالا | کم |

| هزینه تولید | بالاتر | کمتر |

نتیجهگیری و پیشنهادات

نتیجهگیری و پیشنهادات

انتخاب بین فورج گرم و فورج سرد آلومینیوم بستگی به نیازهای خاص هر پروژه دارد. برای قطعات بزرگ و پیچیده که نیاز به شکلدهی بالا دارند، فورج گرم گزینه مناسبی است. در مقابل، برای قطعات کوچک و دقیق که دقت ابعادی و استحکام بالا مورد نیاز است، فورج سرد توصیه میشود.

برای بهینهسازی فرآیند تولید، پیشنهاد میشود که:

برای بهینهسازی فرآیند تولید، پیشنهاد میشود که:

- برای قطعات حساس به دقت ابعادی، فورج سرد در نظر گرفته شود.

- برای کاهش هزینههای انرژی، از روشهای بهینهسازی حرارتی در فورج گرم استفاده شود.

- برای جلوگیری از ترک در فورج سرد، از عملیات حرارتی پس از فورج استفاده شود.

- در انتخاب آلیاژ مناسب، خواص مکانیکی و قابلیت شکلدهی بررسی گردد.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English