اکستروژن آلیاژهای آلومینیوم یکی از روشهای تولید اشکال پیچیده در طول بلند با تلرانس هندسی دقیق به شمار میآید.

در فرایند اکستروژن آلومینیوم یک بلوک فلزی (بیلت آلومینیوم) در اثر اعمال فشار، از قالبی با سطح مقطع کوچکتر عبور میکند. تا به شکل محصول مورد نیاز تبدیل شود. فرایند اکستروژن آلومینیوم یک فرایند پیوسته است که به کمک آن میتوان مقاطع شکل دهی شده را در طولهای بلند و دلخواه تولید کرد. با توجه به انعطافپذیری بسیار عالی آلومینیوم در دمای اکستروژن، فرایند اکستروژن برای آلومینیوم مناسب است. اکستروژن آلیاژهای آلومینیوم متفاوت است. آلیاژهایی که استحکام آنها بالاست به سختی اکسترود میشوند. با افزایش ضخامت شکل که در آن ضخامت بصورت یکنواخت است اکسترود به آسانی انجام میشود. در حالی که شکلهای نامتعادل و نامتقارن به سختی اکسترود میشوند. همهٔ آلیاژهای آلومینیوم میتوانند اکسترود شوند. اما برخی از آلیاژها که نیازمند فشار بالا، سرعت کم اکستروژن، و یا دارای کمترین پرداخت سطح و پیچیدگی مقطعه میباشند نسبت به دیگر آلیاژها برای اکستروژن کمتر مناسب اند. محصولات اکسترود شده آلومینیوم بیش از ۵۰ درصد از بازار اروپا را در بهر میگیرند که بیشترین مصرف را در صنعت ساخت و سازدارند.

کاربرد پروفیلهای آلومینیومی در صنایع مختلف بسیار گسترده و متنوع است.

فرآیندهای تولید اکستروژن

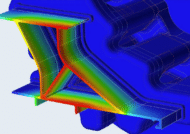

اکستروژن فرایند تغییر شکل است که در آن بیلت در اثر اعمال نیرو از قالبی با سطح مقطع کوچکتر عبور میکند. در واقع اکستروژن فرایند متراکم سازی غیر مستقیم است. نیروهای لازم برای این متراکم سازی به وسیله تماس بیلت با محفظه قالب (کونتینر) و قالب ایجاد میشوند که مقادیر آنها بسیار زیاد است. تماس بیلت با محفظه قالب و قالب منجر به ایجاد تنشهای فشاری بالایی میشود که این تنشها باعث کاهش احتمال بروز ترک سطحی بیلت حین انجام فرایند میشود. اکستروژن بهترین روش برای شکستن ساختار ریختگی بیلت است چرا که در این فرایند بیلت تنها تحت تأثیر نیروهای فشاری قرار میگیرد. بسته به نوع آلیاژ و روش مورد نظر اکستروژن میتواند به صورت سرد و گرم انجام شود.

در صورتیکه شمش اولیه قبل از شروع شکل دهی حرارت داده شود، اکستروژن را گرم و در غیر اینصورت، سرد نامند. فرایند اکستروژن گرم به منظور تولید محصولات فلزی نیمه تمام با طول نسبتاً زیاد و پروفیل های استاندارد آلومینیومی (انواع پروفیلهای توپر و توخالی، متقارن و غیر متقارن آلومینیومی و آلیاژهای آنها مانند مفتول، تسمه، لوله و بوش) به تعداد زیاد و با سطح مرغوب و دقت ابعادی به کار میرود.

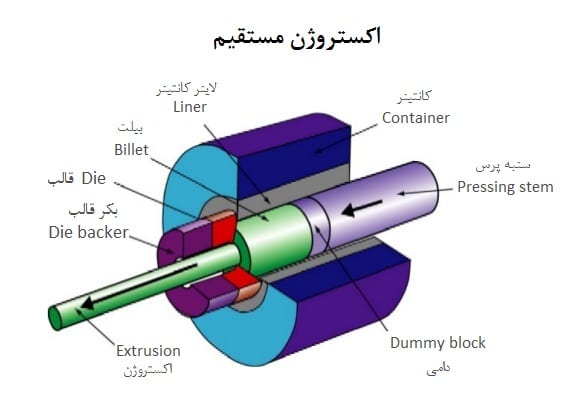

قطعاتی که از طریق اکستروژن سرد تولید میشوند، به دلیل داشتن سطح مرغوب و دقت ابعادی بالا دیگر نیازی به کار اضافی ندارند و یا فقط مقدار بسیار جزئی پرداخت کاری برای آنها ضروری است. به این ترتیب هم در مواد مصرفی و هم در وقت، صرفه جویی به عمل میآید. امروزه اکستروژن سرد بیشتر برای تولید قطعاتی از وسائل نقلیه، تجهیزات نظامی، ماشین آلات صنعتی و تجهیزات الکترونیکی، به صورت تولید انبوه، به کار میرود؛ بنابراین اکستروژن سرد یک عملیات ثانوی و یا نهایی بر روی قطعاتی است که به صورت نیمه تمام از طریق روشهای دیگر، از قبیل ریختهگری، اکستروژن گرم، نورد، تولید میشوند.همچنین اکستروژن از نظر حرکت قالب و بیلت به دو صورت انجام میگیرد: اکستروژن مستقیم، اکستروژن غیر مستقیم، در فرایند اکستروژن مستقیم یک بلوک فلزی (بیلت) در اثر اعمال فشار از قالبی با سطح مقطع کوچکتر عبور میکند. تا به شکل محصول مورد نیاز تبدیل شود. در اکستروژن غیر مستقیم قالب با فشار به داخل بیلت رانده میشود.

کانتینر دستگاه از چندین لایه ضخیم ساخته شده است و معمولاً قادر به تحمل تنش های شعاعی بسیار بالا می باشد . برای تولید یک پروفیل، بیلت مناسب دستگاه که قبلاً در دستگاه پیش گرم ، به دمای مناسب تولید رسیده داخل دستگاه قرار داده می شود . سپس دامی پشت بیلت قرار گرفته و سنبه پرس به وسیله نیروی سیلندرهای قدرتمند هیدرولیکی بر روی بیلت فشار وارد می کند . در اثر فشار وارد شده دما بالا می رود و مواد نیمه مذاب و خمیری مانند از داخل قالب عبور کرده و شکل پروفیل را می سازند.

وجود نیروهای اصطحکاکی به میزان قابل توجهی باعث افزایش فشار دستگاه پرس می شود . به دلیل وجود اصطحکاک تنشی بین قالب و بیلت باید روانسازی بین این دو صورت بگیرد که دارای اهمیت بسیار زیاد است . روانسازی بین بیلت و قالب به طرق مختلف صورت می گیرد و تاثیر به سزایی در زمینه کاهش فشار دستگاه و فشار بر روی قالب دارد .

به صورت تجربی دیده شده که در فاز اول تولید هنگامی که بیلت پشت قالب قرار گرفته ، فشار دستگاه سریعاً به بالاترین مقدار خود افزایش پیدا می کند و وضعیت تولید پروفیل ناپایدار است . برای اصلاح و تعیین مشکلات قالب از سر شاخه ی بیرون آمده از قالب استفاده میکنند که بیان کننده مشکلات موجود در تولید است.

پروفیل اکسترود شده که از قالب خارج می شود را باید به صورت دستی و یا اتوماتیک بیرون کشید . این کار فشار را بسیار کاهش می دهد و به تولید پروفیل مطلوب کمک می کند. دستگاه پولر ، پروفیل را به طور یک دست و با قدرت یکسان بیرون می کشد و بر روی ریل های مقابل دستگاه قرار می دهد . این عمل تا حد بسیاری به تابگیری و اصلاح پیچیدگی پروفیل کمک می کند.

در فاز دوم تولید بیلت به حالت پایدار رسیده و فشار روی دستگاه کاهش پیدا می کند و پروفیل نیز کیفیت خوبی خواهد داشت.

در فاز سوم بیلت کم کم به انتها رسیده ،فشار بر روی دستگاه به کمترین حد خود رسیده و دوباره به حد بیشینه ی خود خواهد رسید .

بعد از تمام شدن یک بیلت ، بیلت های بعدی به صورت متوالی در دستگاه قرار می گیرند . با این روش می توان به طول بی نهایت پروفیل ها را تولید کرد . بعد از تولید می توان پروفیل های اکسترود شده را به ابعاد دلخواه با اره برش زد . معمولا در فرایند تولید ۱۰ تا ۱۵ درصد طول بیلت منطقه ی انتهایی آن است که در فرایند استفاده نمی شود و به آن ته بیلت می گویند.

دما عنصر بسیار مهمی در فرایند تولید پروفیل اکستروژن است . با بالا رفتن دما تنش مواد کاهش پیدا می کند و اکستروژن راحت تر صورت می گیرد اما ممکن است دما به نقطه ذوب آلیاژ نیز برسد که این اتفاق موجب از بین رفتن خواص مورد نظر برای آلیاژ های استفاده شده در تولید است. افزایش سرعت رام باعث افزایش فشار و در نتیجه بالاتر رفتن دمای آن می شود . در سرعت های کمتر رام ، گرمای تولید شده برای انتقال ، زمان بیشتری در اختیار دارد . برای کاهش ضایعات تولید ، باید در تمامی این مراحل تولید بر روی دما ، فشار و سرعت کنترل داشت . پیچیدگی روابط بین این سه متغیر باعث شده تا تلورانس اکستروژن آلومینیوم بسیار بالا باشد و کنترل آنها به تولید پروفیل مطلوب کمک بسیاری می کند.

English

English