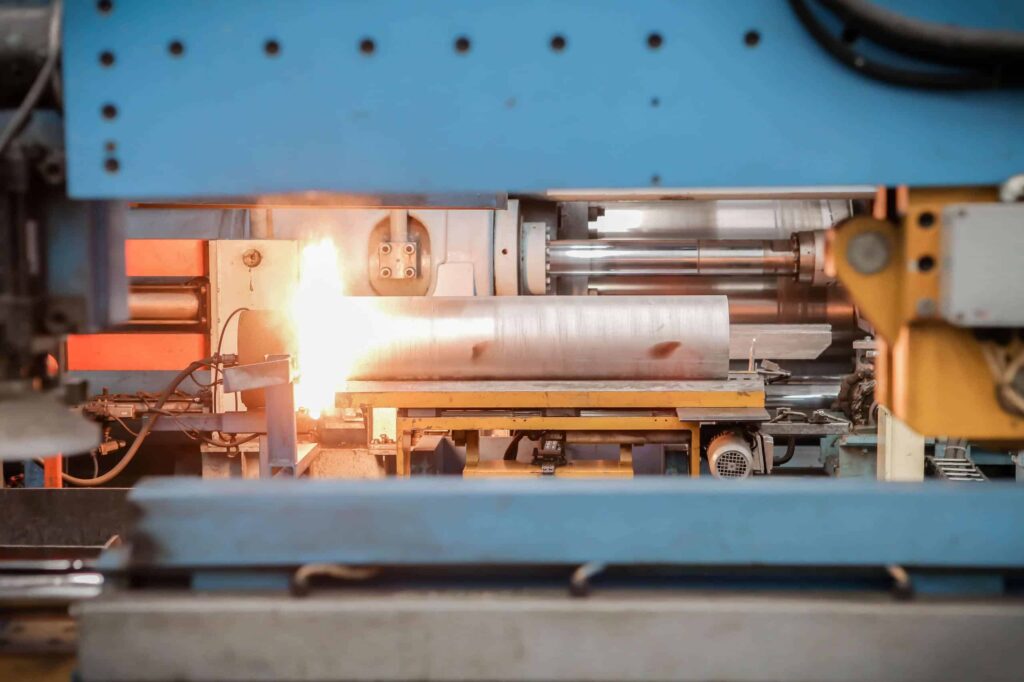

فناوری اکستروژن آلومینیوم طی سالهای اخیر دستخوش نوآوریها و پیشرفتهای مهمی شده که هدف آنها افزایش بهرهوری، بهبود کیفیت، گسترش قابلیتها و کاهش اثرات زیستمحیطی این فرآیند است. در این مقاله به چند نمونه از تکنولوژیهای نوین و روندهای پیشرفته در صنعت اکستروژن آلومینیوم میپردازیم که در حال تغییر شکل آینده این صنعت هستند.

یکی از چالشهای اکستروژن سنتی، نیاز به توقف تولید برای اندازهگیری و بازرسی مقاطع نمونهبرداریشده است. فناوری جدید اسکن پروفیل حین خروج از پرس با استفاده از سامانههای تصویربرداری و پرتوی (از جمله دستگاههای CT اشعه ایکس صنعتی) این امکان را فراهم کرده که مقطع پروفیل آلومینیوم به صورت آنی اسکن و با مدل CAD مرجع تطبیق داده شود. برای مثال، توسعه سامانه Computerized Axial Topology (CAT) X-ray به اپراتور اجازه میدهد بدون نیاز به برش نمونه و آمادهسازی، مستقیماً در خط تولید ضخامتها و ابعاد داخلی پروفیل توخالی را بررسی کند. این ابزارها میتوانند هرگونه انحراف یا عیب داخلی را فوراً شناسایی کرده و در صورت نیاز سیگنال توقف یا تنظیم به دستگاه بدهند. نتیجه این تکنولوژی، کاهش ضایعات و زمان بازرسی و اطمینان از کیفیت یکنواخت در طول هر شاخه پروفیل است. به بیان دیگر، بازرسی که پیشتر پس از تولید و در آزمایشگاه انجام میشد، اکنون به بخشی از خود فرآیند تبدیل شده است.

سیستمهای خنککاری و کوئنچ سریع

سیستمهای خنککاری و کوئنچ سریع

کنترل دمای پروفیل بلافاصله پس از خروج از قالب برای جلوگیری از پیچش و تضمین خواص مکانیکی بسیار مهم است. فناوریهای جدید کوئنچ سریع از چندین نازل و کنترل هوشمند جریان آب/هوا استفاده میکنند تا پروفیل را به صورت یکنواختتر و سریعتر سرد کنند. برای مثال، سیستمهای مدرنی طراحی شدهاند که با شیرهای کنترل شونده، شدت پاشش آب یا هوا را بر اساس سرعت خروج پروفیل و مقطع آن تنظیم میکنند. این باعث میشود بخشهای ضخیمتر و نازکتر پروفیل تقریباً همزمان سرد شوند و تاب برداشتن و پیچیدگی ناشی از سردشدن ناهمگن کاهش یابد. کوئنچ سریع همچنین زمان رسیدن به دمای عملیات حرارتی (برای تمپر T6) را کوتاهتر میکند که بهرهوری را بالا میبرد. در گذشته، طول بستر خنککن ممکن بود محدودیت سرعت ایجاد کند، اما با این سیستمهای جدید میتوان سرعت پرس را افزایش داد بیآنکه کیفیت حرارتی آسیب ببیند. در مجموع Rapid Quenchها موجب بهبود مستقیم کیفیت (صافتر بودن پروفیل و تمپر یکنواخت) و نیز افزایش خروجی تولید میشوند.

توسعه آلیاژهای پیشرفته با استحکام بالا

توسعه آلیاژهای پیشرفته با استحکام بالا

تحقیقات مواد در پی ترکیب خواص عالی آلومینیوم با قابلیت اکستروژن آسان است. اخیراً آلیاژهای سری 6000 پیشرفتهای توسعه یافته که استحکام بالاتری نسبت به 6061 و 6082 ارائه میکنند ولی همچنان اکستروژپذیری خوبی دارند. تمرکز ویژه روی کاربردهای خودرویی است که نیازمند استحکام بالا و چقرمگی در کنار وزن کم هستند.

آلیاژهای 6086 و 6106 با تغییرات جزئی در ترکیب و بهینهسازی عملیات حرارتی میتوانند مقاومت تسلیم بالاتری ایجاد کنند در حالیکه همچنان در پرسهای استاندارد اکسترود میشوند.

همچنین آلیاژهای نانوساختار یا ریزدانه از طریق تکنیکهای ترمومکانیکی خاص (مثل اعمال تغییر شکل شدید) در حال توسعهاند که استحکام را بدون کاهش شکلپذیری بالا میبرند. هر چند این مواد هنوز در مرحله تحقیقاتی هستند، اما نشانگر آن است که در آینده نزدیک امکان تولید پروفیلهای آلومینیومی با استحکامی نزدیک به فولادهای پرمقاومت وجود خواهد داشت. این پیشرفت میتواند نقش آلومینیوم را در صنایعی مثل خودروهای برقی و هوافضا بیش از پیش پررنگ کند، زیرا محدودیتهای فعلی استحکام را کمرنگ خواهد کرد.

یکپارچهسازی هوش مصنوعی و خودکارسازی فرآیند

یکپارچهسازی هوش مصنوعی و خودکارسازی فرآیند

کاربرد هوش مصنوعی (AI) در صنایع مختلف رو به افزایش است و اکستروژن آلومینیوم نیز از این قاعده مستثنی نیست. سامانههای AI میتوانند حجم عظیمی از دادههای تولید (دما، فشار، سرعت پرس، کیفیت خروجی و …) را تحلیل کرده و الگوهای بهینه را استخراج کنند. یکی از زمینههای مهم، نگهداری پیشبینانه تجهیزات است؛ الگوریتمهای یادگیری ماشین با گوش دادن به صدای پرس یا پایش پارامترها، خرابی یا نیاز به تعمیر را قبل از وقوع پیشبینی میکنند. همچنین در طراحی و تصحیح قالبها، AI کمک میکند. تاکنون طراحی قالب عمدتاً تجربی بوده، ولی اکنون با دادههای گذشته و شبیهسازی، هوش مصنوعی میتواند اصلاحات لازم برای جبران خطاهای جریان مواد را پیشنهاد دهد. نمونه دیگر استفاده از رباتیک و اتوماسیون است: خطهای مدرن اکستروژن مجهز به رباتهای جابجاکننده پروفیل، ارههای خودکار، و سیستمهای انباشتهسازی خودکار شدهاند.

این رباتها و کنترلهای خودکار، ضمن کاهش نیاز به نیروی انسانی و خطای انسانی، سرعت عملیات و ایمنی را بالا میبرند. برای مثال، ربات میتواند پروفیل گداخته را بهطور دقیق به میز خنککن هدایت کند و سپس برای کشش (stretcher) آماده کند. همه اینها توسط یک کنترلر مرکزی هوشمند نظارت میشود که با دریافت بازخوردهای آنی، مثلاً اگر دمای بیلت کمی افت کرد، سرعت پرس را اندکی کم میکند تا کیفیت ثابت بماند. در مجموع، کارخانههای اکستروژن به سمت Industry 4.0 حرکت میکنند که در آن ارتباطات IoT، دادهکاوی و AI منجر به تولید بهینهتر و انعطافپذیرتر خواهد شد

فرآیندهای نوآورانه: از پرینت سهبعدی تا اکستروژن اصطکاکی

فرآیندهای نوآورانه: از پرینت سهبعدی تا اکستروژن اصطکاکی

علاوه بر بهبود فرآیندهای موجود، شاهد ظهور فرآیندهای کاملاً جدید نیز هستیم. یکی از هیجانانگیزترین رویکردها، ترکیب اکستروژن با چاپ سهبعدی (Additive Manufacturing) است. ایده این است که از پرس اکستروژن به عنوان هد پرینتر استفاده شود که با حرکتهای کنترلشده، پروفیل اکسترودشونده را به شکل سهبعدی تولید کند. به عبارتی، به جای تولید پروفیلهای مستقیم، امکان ساخت اشکال منحنی یا ترکیب چند مقطع در طولهای مختلف فراهم شود. هرچند این فناوری در مراحل اولیه است، اما برخی شرکتها و دانشگاهها روی آن کار میکنند تا قطعات پیچیده معماری یا مهندسی را یکسره با آلومینیوم اکسترودشونده “چاپ” کنند. این روش میتواند انعطاف ساخت را به نحو بیسابقهای افزایش دهد.

روش دیگر، فرآیند اکستروژن با نیروی برشی کمکی است که نمونه آن تکنیک ShAPE (Shear Assisted Processing and Extrusion) توسعه یافته توسط آزمایشگاه PNNL در آمریکا است. در این فرآیند، یک حرکت چرخشی (برشی) به بیلت اعمال میشود همزمان با فشار اکستروژن. نتیجهی آن، افزایش شدید تغییر شکل پلاستیک و ریزدانگی ساختار آلومینیوم در هنگام خروج از قالب است. مزیت چشمگیر ShAPE این است که میتواند بیلت ساختهشده ۱۰۰٪ از آلومینیوم قراضه پسامصرف (مثل قوطیهای بازیافتی) را اکسترود کند و به دلیل اصلاح ساختار در حین اکستروژن، پروفیل حاصل خواصی نزدیک به آلومینیوم اولیه داشته باشد. در واقع مشکل ناخالصیهایی مثل آهن در آلومینیوم بازیافتی با این روش تا حدی برطرف میشود چون ذرات بین فلزی ریز و پراکنده میشوند. این فناوری نویدبخش تولید مقاطع آلومینیومی کمکربن با استفاده کامل از ضایعات است و گام مهمی در جهت پایداری محسوب میشود.

همچنین در حیطه پرسهای اکستروژن، شرکتها به ساخت دستگاههای قویتر و کارآمدتر ادامه میدهند. پرسهای اکستروژن امروزی به ظرفیتهای بالای ۱۵۰۰۰ تن نیرو رسیدهاند که امکان اکسترود کردن مقاطع بسیار بزرگ (مثلاً تیرهای ساختمانی آلومینیومی) را میدهد. طراحیهای جدید پرس، اتلاف انرژی کمتر و کنترل دقیقتری نیز دارند. برخی پرسها به حسگرهای پیشرفته مجهزند که توزیع فشار روی قالب را اندازهگیری کرده و برای جلوگیری از شکست قالب، آن را تعدیل میکنند.

کاهش ردپای کربنی و ابتکارات سبز

کاهش ردپای کربنی و ابتکارات سبز

موضوع پایداری و کاهش اثرات زیستمحیطی، محرک بسیاری از نوآوریهای اخیر بوده است. صنعت آلومینیوم به طور سنتی انرژیبر است، اما اکنون با چند رویکرد در حال سبزتر شدن است:

- استفاده از آلومینیوم اولیه کمکربن تولیدشده با برق آبی یا انرژیهای تجدیدپذیر (که انتشار CO2 را شدیداً کاهش میدهد). برخی تولیدکنندگان بزرگ اکنون شمش آلومینیومی عرضه میکنند که فقط ۲-۴ تن CO2 بر هر تن آلومینیوم انتشار دارد (در مقابل میانگین ۱۲ تن). این بیلتهای سبز در اکستروژن به کار میروند تا پروفیل نهایی ردپای کربنی کمتری داشته باشد.

- بازیافت و استفاده گسترده از آلومینیوم ثانویه: به لطف خواص آلومینیوم، قراضههای تولید (سر تهها، پروفیلهای معیوب) به سرعت ذوب و به بیلت جدید تبدیل میشوند. حتی قراضههای پسامصرف نیز از طریق شبکۀ بازیافت به چرخه برمیگردند. اکستروژنکاران در آمریکای شمالی حدود ۵۵٪ از خوراک خود را از آلومینیوم بازیافتی تأمین میکنند و این رقم رو به افزایش است. مصرف انرژی ساخت آلومینیوم بازیافتی ۹۲-۹۵٪ کمتر از آلومینیوم اولیه است، لذا هرچه سهم قراضه در تولید بیشتر شود، صنعت اکستروژن پاکتر میشود. تلاشهایی نظیر ShAPE که ذکر شد، امکان استفاده حتی از قراضههای ناخالصتر را فراهم میکند که قبلاً دورریز حساب میشدند.

- بهبود بهرهوری انرژی و کاهش ضایعات: تکنولوژیهای جدید گرمکن بیلت (کورههای القایی دقیق)، بازیابی حرارت از گازهای خروجی کورهها، روانکارهای سازگار با محیط زیست و … همگی در جهت کاهش مصرف انرژی و مواد مضر در فرآیند هستند. بسیاری از کارخانجات به استاندارد ISO 50001 مدیریت انرژی روی آوردهاند.

- گزارشدهی و شفافیت زیستمحیطی: انجمنهایی مانند AEC اعضای خود را تشویق به تهیه EPD (Environmental Product Declaration) کردهاند. این اسناد به مشتریان نشان میدهد تولید هر کیلو پروفیل چه میزان انرژی و آب مصرف کرده و چه انتشارهایی داشته است. چنین شفافیتی فضای رقابت سالم برای سبزتر شدن ایجاد میکند.

در مجموع، فناوریهای نوین در اکستروژن آلومینیوم چهار محور اصلی را دنبال میکنند: افزایش سرعت و بهرهوری (اتوماسیون، AI، پرسهای قوی)، بهبود کیفیت محصول (بازرسی آنی، کوئنچ بهتر، آلیاژهای جدید)، افزایش قابلیتها (چاپ ۳بعدی، فرآیندهای ترکیبی، اشکال پیچیده) و کاهش اثرات زیستمحیطی (بازیافت، انرژی پاک، فرآیندهای کممصرف). این نوآوریها نویدبخش آیندهای هستند که در آن اکستروژن آلومینیوم نه تنها یک روش تولید جاافتاده، بلکه یک صنعت پیشرو در تکنولوژی خواهد بود که به نیازهای رو به رشد صنایع مدرن پاسخ میدهد. با چنین پیشرفتهایی، حوزههای کاربرد آلومینیوم حتی فراتر خواهند رفت و ملاحظات محیطی این تولید به خوبی مدیریت خواهد شد.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English