درک ساختار هزینهها و تحلیل اقتصادی تولید پروفیلهای آلومینیومی برای تصمیمگیری مهندسان و مدیران پروژه ضروری است. هزینه تولید تحت تاثیر عوامل متعدد از جمله قیمت مواد اولیه (بیلت آلومینیوم)، هزینههای ساخت قالب و ابزار، دستمزد و انرژی، حجم تولید و فرآیندهای تکمیلی قرار دارد در این بخش، به بررسی هر یک از فاکتورهای اصلی موثر بر هزینه و راههای بهینهسازی آن میپردازیم.

عوامل اصلی مؤثر بر هزینه تولید پروفیل

عوامل اصلی مؤثر بر هزینه تولید پروفیل

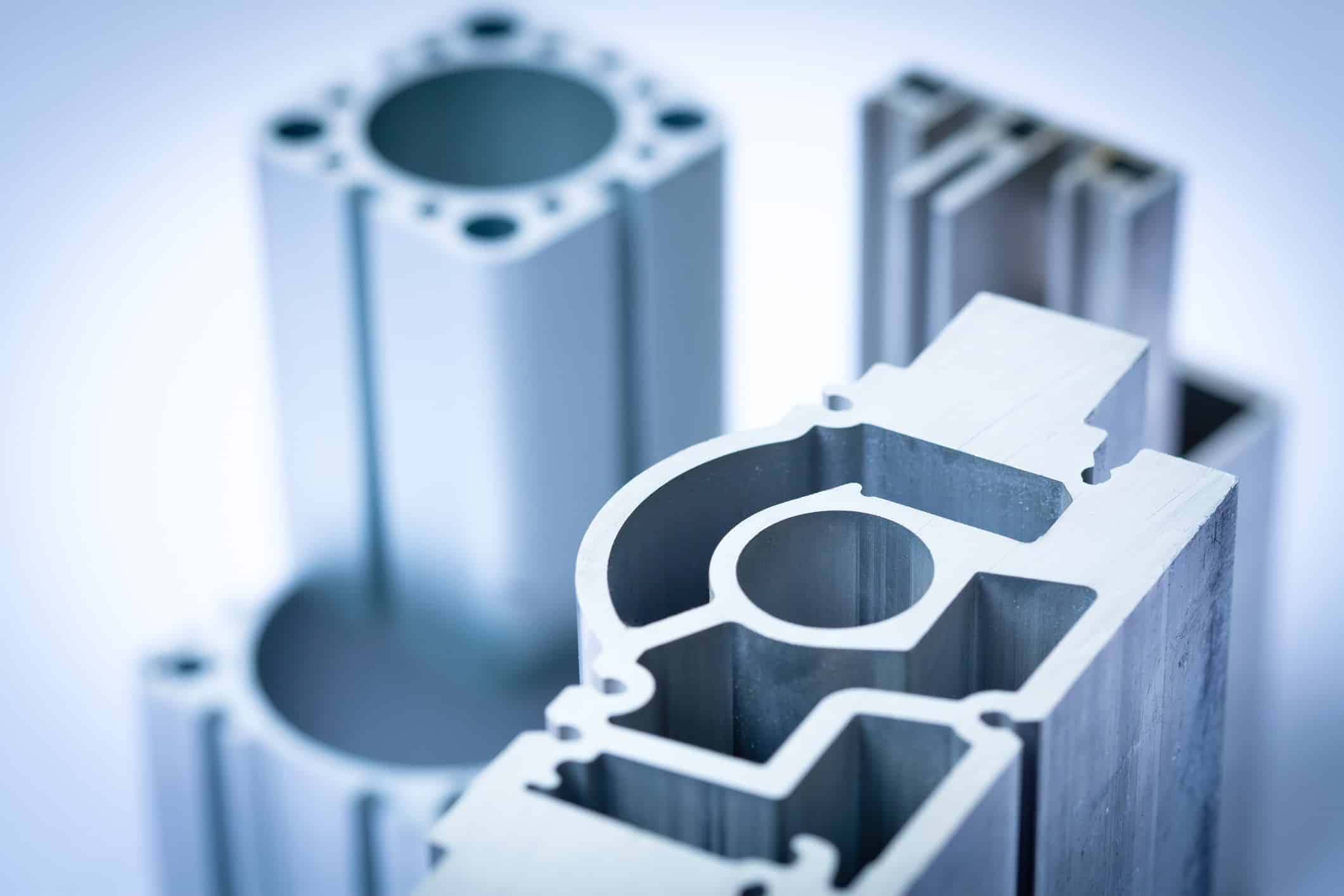

۱. هزینه قالب و ابزار (Die & Tooling): برای هر پروفیل سفارشی، نیاز به ساخت قالب فولادی مخصوص آن مقطع است. این هزینه یکباره بوده و غالباً پیش از تولید انبوه صرف میشود. قیمت قالب بسته به ابعاد پروفیل و پیچیدگی طراحی میتواند از چند صد تا چند هزار دلار متغیر باشد. قالبهای ساده (یک مقطع توپر ساده) ارزانتر و قالبهای بزرگ یا دارای جزئیات ظریف (یا چندحفرهای برای مقاطع توخالی) گرانترند. در تحلیل اقتصادی، هزینه قالب را معمولاً بر تعداد قطعات تولیدی سرشکن میکنند. برای مثال اگر هزینه قالب ۵۰۰۰ دلار باشد و ۵۰٬۰۰۰ متر پروفیل تولید شود، سهم هر متر از این بابت ۰٫۱ دلار خواهد بود. هر چه تیراژ بیشتر باشد، اثر هزینه قالب در قیمت واحد کمتر میشود. برخی تولیدکنندگان برای سفارشهای با حجم بسیار بالا، هزینه قالب را بازپرداخت یا رایگان در نظر میگیرند تا مشتری را جذب کنند. پیچیدگی هندسه نیز تاثیر مستقیم بر هزینه و زمان ساخت قالب دارد. مثلاً قالب با اجزای متحرک یا ماندرلهای ظریف هزینهی ساخت و نگهداری بیشتری خواهد داشت و این مورد باید در محاسبات لحاظ شود.

۲. قیمت آلومینیوم خام: آلومینیوم به عنوان ماده اولیه، معمولاً به شکل بیلت یا شمشال استوانهای خریداری میشود. قیمت جهانی آلومینیوم بر اساس بورس فلزات لندن (LME) و عوامل عرضه و تقاضا تعیین میگردد و ممکن است نوسانات قابل توجهی داشته باشد. در سالهای اخیر قیمت هر تن آلومینیوم بین حدود ۱۵۰۰ تا ۳۵۰۰ دلار در نوسان بوده است. بنابراین سهم مواد اولیه در هزینه تولید وابسته به شرایط بازار میباشد. برای کاهش ریسک نوسان قیمت، برخی تولیدکنندگان و مشتریان پیشخرید ماده اولیه را انجام میدهند یا از قراردادهای آتی استفاده میکنند. همچنین آلیاژهای خاص ممکن است هزینه بالاتری نسبت به آلومینیوم خالص داشته باشند (مثلاً آلیاژ حاوی روی و مس گرانتر است). درصد ضایعات (مثل تهپرسی هر بیلت و قطعات معیوب) نیز بر مصرف موثر آلومینیوم اثر دارد. نکته دیگر این است که اگر تولیدکننده مجبور شود آلیاژ غیرمعمولی را تهیه کند که در انبارش نیست، ممکن است هزینه اضافهای بابت تامین آن منظور کند.

به طور کلی، ماده اولیه معمولاً بخش عمده هزینه متغیر تولید را تشکیل میدهد؛ مثلاً اگر قیمت آلومینیوم $2500/ton باشد، هر کیلوگرم آلومینیوم $2.5 هزینه دارد که برای یک متر پروفیل (بسته به وزن در متر) ضرب خواهد شد.

۳. دستمزد و هزینههای تولید (Labor & Overhead): نیروی انسانی و انرژی صرفشده در فرآیند اکستروژن جزو هزینههای مهم است. اکستروژن فرآیندی نسبتاً انرژیبر است زیرا بیلت باید تا حدود ۴۰۰-۵۰۰°C گرم شود و پرسهای هیدرولیک بزرگ نیاز به برق قابل توجهی دارند. هزینه انرژی بسته به محل تولید (برق ارزان یا گران) متفاوت است. همچنین دستمزد اپراتورها، مهندسان کنترل کیفیت و سایر کارکنان خط تولید لحاظ میشود. در کشورهایی با هزینه کارگری پایینتر (مثلاً هند، چین) هزینه ساخت ممکن است کاهش یابد حتی اگر هزینه حمل به مقصد اضافه شود. کارخانههای اکستروژن علاوه بر انرژی و دستمزد، هزینههای سربار مانند استهلاک ماشینآلات، نگهداری تجهیزات، اجاره یا استهلاک ساختمان و … نیز دارند. این هزینههای ثابت بر حسب حجم تولید سرشکن میشوند. برای یک تولیدکننده بزرگ، به دلیل مقیاس تولید، سهم هزینه سربار در واحد محصول پایینتر است. به بیان دیگر، اکستروژن مانند بسیاری از تولیدات صنعتی از مزیت مقیاس بهره میبرد: ظرفیتهای بالاتر = هزینه نسبی کمتر. در تحلیل اقتصادی، بررسی نرخ تولید (قطعه در ساعت) و بهرهوری پرسنل مهم است. اگر پرس سریعتر کار کند یا ضایعات کمتر شود، هزینه عملیاتی هر کیلو خروجی کمتر خواهد بود. معمولاً در مناطق با دستمزد بالا، تولیدکنندگان به سمت اتوماسیون و استفاده از رباتها برای جابجایی پروفیلها میروند تا هزینه انسانی را کاهش دهند

۴. عملیات تکمیلی و پرداخت سطح: پس از خروج پروفیل خام (اصطلاحاً پروفیل آنیل نشده خام)، معمولاً عملیات اضافهای بر روی آن انجام میشود که هر کدام هزینهبر است:

- عملیات حرارتی (تمپر): برای رسیدن به خواص مکانیکی مطلوب، اکثر پروفیلها تحت رسوب سختی مصنوعی (مانند T5 یا T6) قرار میگیرند. خوشبختانه عملیات حرارتی (پیرسازی در کوره) هزینه زیادی به ازای هر کیلوگرم ندارد و در بسیاری موارد، تولیدکنندگان هزینه جداگانهای برای آن لحاظ نمیکنند، مخصوصاً اگر حجم تولید بالا باشد. در تحلیل اقتصادی میتوان آن را بخشی از هزینه سربار حساب کرد.در خصوص تمپر آلومینیوم بیشتر بدانید.

- برش و ماشینکاری: بسیاری از پروفیلها پس از اکستروژن نیازمند برش به طولهای مشخصاند که هزینه برشکاری پروفیل آلومینیوم (معمولاً بر اساس تعداد برش) اضافه میشود. اگر سوراخکاری پروفیل آلومینیوم، رزوهزنی یا فرزکاری یا پانچ پروفیل آلومینیوم لازم باشد، اینها جزء هزینههای ماشینکاری ثانویه هستند و به صورت نفرساعت یا قطعهای محاسبه میشوند. ماشینکاری CNC نسبتاً هزینه قابل توجهی دارد، بنابراین ترجیح این است که حتیالامکان طراحی به گونهای باشد که نیاز به ماشینکاری اضافی کم شود. اما در مواردی برای ایجاد ویژگیهای غیرقابل اکستروژن (مثلاً سوراخ جانبی یا برش زاویهدار)، چارهای جز عملیات ماشینکاری نیست.

- پرداخت سطح (Finishing): اعمال پوششهایی مثل آنودایزینگ، رنگ پودری، الکترولاک (Electroplating) و … هزینه جداگانه دارد. مثلاً آنودایز معمولی ممکن است به ازای هر مترمربع سطح پروفیل قیمتگذاری شود. پرداختها علاوه بر هزینه مواد مصرفی (مانند پودر رنگ یا مواد شیمیایی) هزینه انرژی (برای مثال برق در آنودایز) و نیروی کار مخصوص خود را دارند. بسته به اینکه سطح تزئینی ممتاز نیاز باشد یا تنها یک لایه محافظ ساده، قیمتها متفاوت است. در تحلیل اقتصادی، اگر بودجه محدود باشد، شاید از پوشش صرفنظر شده و از آلومینیوم به شکل خام استفاده شود. برعکس، در محصولات باکیفیت ممکن است پرداختهای چند مرحلهای لحاظ شود که هزینه را افزایش میدهد.

۵. حجم و مقیاس تولید: میزان سفارش اثر بسیار زیادی بر هزینه متوسط هر واحد دارد. همانطور که اشاره شد، هزینههای ثابت مانند قالب و تنظیمات پرس روی تعداد قطعات سرشکن میشود. اگر تنها ۱۰۰ کیلوگرم پروفیل تولید شود، هزینه قالب ممکن است از هزینه ماده اولیه هم فراتر رود؛ اما برای ۱۰ تن تولید، هزینه قالب عملاً ناچیز خواهد شد. علاوه بر این، تولید حجم بالاتر معمولاً اجازه میدهد تا تولیدکننده تخفیفات حجمی در قیمت مواد اولیه بگیرد (خرید بیلت عمده ارزانتر است) و بهرهوری خط نیز در زمانهای طولانی کار افزایش مییابد. روشن است که قیمت هر کیلوگرم پروفیل در سفارشهای بزرگ، کمتر از سفارشهای کوچک است. به عنوان نمونه، اگر هزینه کل برای ۱ تن تولید ۵۰۰۰ دلار باشد، قیمت متوسط ۵ دلار/کیلو است ولی برای ۱۰ تن ممکن است ۴۰۰۰۰ دلار (نه ۵۰۰۰۰ دلار) باشد یعنی ۴ دلار/کیلو (۲۰٪ کاهش). این اقتصاد مقیاس هم به نفع تولیدکننده است و هم به سود مشتری. بنابراین در تحلیل اقتصادی، همیشه بررسی میشود که نقطه سر به سر (Break-even) تولید کجاست و آیا افزایش تیراژ میتواند صرفه ایجاد کند یا خیر.

۶. هزینههای لجستیک و حملونقل: بخشی که گاهی در برآوردها فراموش میشود، هزینه ارسال پروفیلهای تولیدشده به محل مصرف است. پروفیلهای آلومینیومی حجیم اما سبکاند و حمل آنها (چه داخلی از کارخانه به شهر مشتری، چه حمل بینالمللی) هزینه دارد. قیمت حمل دریایی کانتینر یا کامیون بار ممکن است بسته به فاصله و شرایط بازار متغیر باشد در سالهای اخیر با بحرانهای جهانی (پاندمی کووید، جنگها) کرایه حمل دریایی دچار نوسانات شدید شد که قیمت کالاهای وارداتی را تحت تاثیر قرار داد. علاوه بر کرایه، ممکن است تعرفههای گمرکی یا عوارض واردات نیز اعمال شود که آن هم باید لحاظ گردد. برای مثال، ایالات متحده تعرفه ضددامپینگ بر آلومینیوم چین وضع کرده که واردات را گرانتر میکند. بنابراین اگر پروفیل از کشوری دیگر تامین میشود، باید مالیاتها و تعرفهها را هم جزئی از هزینه دانست. راهکار کاهش این هزینه میتواند تولید در نزدیکی محل مصرف باشد (مثلاً استفاده از کارخانجات منطقهای). خوشبختانه صنعت اکستروژن در بسیاری از کشورها پراکنده است؛ طبق آمار، فقط در آمریکای شمالی بیش از ۱۷۰ نقطه تولید اکستروژن وجود دارد که پراکندگی جغرافیایی خوبی دارند و هزینه حمل را کم میکند.

بهینهسازی هزینه و نتیجهگیری

بهینهسازی هزینه و نتیجهگیری

برای مدیریت هزینههای تولید پروفیل آلومینیومی، باید به ترکیبی از عوامل بالا توجه کرد. برخی راهبردهای کلی عبارتاند از:

- طراحی بهینه جهت کاهش وزن و ماشینکاری: هرچه پروفیل سبکتر (با حفظ استحکام مورد نیاز) باشد، مصرف آلومینیوم کمتر و هزینه مواد اولیه پایینتر است. همچنین طراحی مناسب میتواند مراحل پس از اکستروژن (مثل سوراخکاری) را به حداقل برساند که هزینههای عملیاتی را کم میکند.

- افزایش تیراژ و تجمیع سفارشها: اگر امکانپذیر باشد، بهتر است تولید در مقیاس بزرگتری انجام شود. مثلا به جای سفارش ۲۵۰ کیلو در چهار مرحله، یکجا ۱۰۰۰ کیلو سفارش داده شود تا از تخفیف و کاهش هزینه بهره برده شود.

- انتخاب آلیاژ اقتصادی: در صورتی که چند آلیاژ خواص مورد نیاز را تأمین کنند، آن که رایجتر و ارزانتر است (مانند 6063 یا 6061) بر آلیاژهای کمیاب ترجیح دارد. همچنین میتوان به جای آلیاژ آلومینیوم بسیار پر استحکام (و گران)، از آلیاژ معمولیتر به همراه عملیات حرارتی یا پوششدهی استفاده کرد.

- همکاری با تولیدکننده برای کاهش ضایعات: تنظیم دقیق پرس برای کاهش تهپرسی و بهرهگیری از تکنیکهایی مثل بیرونکشیدن حداکثری بیلت (to minimize butt discard) و بازیابی قراضه گرم، میتواند بازده ماده را بالا ببرد. تولیدکنندگان باتجربه گاهی تا ۹۰-۹۵٪ از هر بیلت را به محصول تبدیل میکنند و ضایعات را مجدداً ذوب میکنند. این امر هزینه مؤثر مواد را کاهش میدهد.

در یک تحلیل اقتصادی جامع، تمامی فاکتورهای فوق باید به اعداد تبدیل شده و قیمت تمامشده هر کیلو یا هر متر پروفیل محاسبه شود. سپس میتوان این قیمت را با گزینههای جایگزین (مثلاً استفاده از فولاد، یا خرید پروفیل آماده بازار) مقایسه کرد. غالباً مشاهده میشود که برای حجمهای متوسط به بالا، پروفیل آلومینیومی سفارشی از نظر ارزش افزوده نسبت به هزینه بسیار مقرونبهصرفه است، بهویژه اگر مزایایی نظیر کاهش وزن یا مونتاژ ساده را در نظر بگیریم. با مدیریت هوشمندانه عوامل هزینهزا، میتوان قیمت را بهینه کرد و در عین حال محصولی با کیفیت و دقیق ارائه داد.

در نهایت باید به یاد داشت که شرایط بازار (قیمت فلز و حمل) پویا است و تحلیل حساسیت نسبت به تغییرات این عوامل مفید خواهد بود. برای مثال، پروژهای ممکن است با آلومینیوم تنی $1800 سودده باشد ولی اگر آلومینیوم به $2800 برسد زیانده شود. بنابراین رویکردهایی مثل قراردادهای بلندمدت مواد یا پوشش ریسک نوسانات در پروژههای بزرگ توصیه میشود با درنظرگیری همه این موارد، تولید پروفیل آلومینیومی یک فرآیند نسبتاً اقتصادی و کارآمد در صنعت مدرن محسوب میشود که هزینههای آن با بهینهسازی قابل کنترل است.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English