تولید پروفیل آلومینیومی سفارشی (بر اساس نیاز خاص یک پروژه) این امکان را میدهد که شکل و خواص محصول دقیقاً مطابق خواستههای طراحی باشد. این رویکرد در برابر استفاده از پروفیلهای استاندارد آماده یا مواد دیگر (مانند فولاد) دارای مزایای قابل توجهی است، اما در عین حال چالشها و ملاحظات خاص خود را نیز دارد. در این بخش، بهطور دستهبندیشده مزایا و چالشهای تولید سفارشی پروفیلهای آلومینیومی را مرور میکنیم.

بزرگترین مزیت اکستروژن سفارشی، آزادی عمل تقریبا بیحد در شکلدهی مقطع است. میتوان تقریبا هر مقطع دوبُعدی را با قالب مناسب تولید کرد و بنابراین طرح را دقیقاً بر اساس نیاز عملکردی ساخت. این انعطاف طراحی به مهندسان اجازه میدهد قطعات چندگانه را در قالب یک پروفیل یکپارچه ترکیب کنند و نیازی به مونتاژ چند قطعه نباشد. به عبارت دیگر، سفارشیسازی نامحدود از نظر اندازه، شکل و جزئیات هندسی امکانپذیر است و پروفیل دقیقاً بر اساس مشخصات پروژه تولید میشود.

مزایای تولید سفارشی پروفیل آلومینیومی

مزایای تولید سفارشی پروفیل آلومینیومی

- کارایی ماده و کاهش پرت: در اکستروژن، ماده به شکل نهایی نزدیک است و نیاز به ماشینکاری یا برش زیاد (که در روشهایی مثل تراش یا برش ورق اجتنابناپذیر است) کاهش مییابد. این امر باعث افزایش بهرهوری مواد و کاهش ضایعات میشود. در تولید سفارشی، میتوان مقطع را طوری طراحی کرد که دقیقا همان مواضعی که نیاز به ماده دارند پر شود و حفرهها یا نازکیها در سایر بخشها موجب صرفهجویی در وزن و هزینه شوند. این استفاده بهینه از ماده در راستای اهداف توسعه پایدار نیز هست زیرا اتلاف و قراضه را کاهش میدهد.

- کاهش وزن و بهبود عملکرد: پروفیلهای آلومینیومی نسبت استحکام به وزن بسیار بالایی دارند؛ یعنی با وزن بسیار کمتر میتوان استحکامی نزدیک یا حتی بالاتر از فولاد در طراحی تامین کرد. بنابراین در کاربردهایی مانند خودروسازی یا هوافضا، جایگزینی قطعات فولادی با پروفیل آلومینیومی سفارشی، وزن را شدیداً کاهش داده و کارایی (شتاب، مصرف سوخت یا حمل بار) را بهبود میبخشد. این جنبه در مهندسی سبکسازی بسیار ارزشمند است. برای مثال، یک قطعه سفارشی آلومینیومی میتواند همان وظیفه یک قطعه فولادی را انجام دهد در حالیکه ۵۰٪ سبکتر است. به علاوه آلومینیوم در برابر زنگزدگی مقاومت ذاتی دارد و نیاز به رنگکاری ضدزنگ (که در فولاد لازم است) ندارد، بنابراین دوام درازمدت بالاتری در شرایط محیطی سخت ارائه میکند.

- صرفهجویی هزینه در تیراژ بالا: هرچند تولید سفارشی مستلزم هزینه اولیه برای ساخت قالب است، اما در تولید انبوه این هزینه سرشکن میشود و قیمت تمامشده هر قطعه پایین میآید. بهویژه اگر طراحی خوب انجام شده باشد و تولید با نرخ بالا و بدون عیب صورت گیرد، میتوان مشاهده کرد که هزینه قالب در یک سری تولید گسترده جبران میشود و پروفیل سفارشی از نظر اقتصادی بهصرفهتر از اصلاح قطعات استاندارد یا جوشکاری چند قطعه خواهد بود. ضمن اینکه آلومینیوم به صورت وزنی اغلب ارزانتر از فولاد تمام میشود و وقتی پروفیل به شکل نهایی نزدیک است، هزینههای ماشینکاری و مونتاژ اضافی کاهش یافته و قیمت کلی پایین میآید.

- بهبود مونتاژ و یکپارچگی: با طراحی یک پروفیل پیچیده سفارشی، ممکن است نیاز به اتصالات مکانیکی (پیچ و مهره، جوش) بین اجزاء کاهش یابد، چرا که چند عملکرد در یک قطعه ادغام میشوند. این موضوع هم هزینههای مونتاژ را کم میکند و هم باعث یکپارچگی ساختاری بهتر میشود (اتصالات کمتر به معنی نقاط ضعف کمتر). برای مثال، یک قاب سفارشی اکسترودشده میتواند ریلی برای نصب پیچ، کانال عبور سیم و پایه نصب برد الکترونیکی را همه در یک قطعه داشته باشد، در نتیجه به جداکنندهها و قطعات اضافی نیاز نخواهد بود.

- زیبایی و انتخاب پرداخت سطح: پروفیلهای آلومینیومی سفارشی این امکان را میدهند که طرحهای زیباییشناسانه و خاص پیاده شود. لبهها، منحنیها و طرحهای تزئینی را میتوان در مقطع ایجاد کرد. سپس با پرداختهای سطحی متنوع (آنودایز رنگی، الکترواستاتیک پودری، پولیش و غیره) به محصول ظاهری بسیار مرغوب داد. این برای محصولات مصرفی و طرحهای معماری سفارشی مزیت بزرگی است که هم عملکرد و هم زیبایی را ترکیب میکند.

به طور خلاصه، اکستروژن سفارشی یک راهحل منعطف و کارآمد برای تولید قطعات مهندسی است که ارزشهایی چون تطبیق کامل با نیاز، صرفهجویی وزنی، افزایش کیفیت و بهرهوری و کاهش هزینه در مقیاس انبوه را به همراه دارد

چالشها و ملاحظات تولید سفارشی

چالشها و ملاحظات تولید سفارشی

- هزینه اولیه قالب و ابزار: بزرگترین مانع در پروژههای سفارشی، هزینه ساخت قالب اکستروژن است که باید در ابتدای کار پرداخت شود. این هزینه بسته به پیچیدگی مقطع میتواند قابل توجه باشد و برای سفارشهای با تیراژ پایین ممکن است صرفه اقتصادی نداشته باشد. به طور معمول، تولیدکنندگان هزینه قالب را برای سفارشهای بزرگتر گاهاً مستهلک یا حتی بازپرداخت میکنند، اما برای سفارشهای کوچک تمام این هزینه بر عهده مشتری است. علاوه بر هزینه، زمان ساخت قالب (که ممکن است چند هفته طول بکشد) نیز باید در برنامهریزی مدنظر قرار گیرد و پروژه را به تأخیر میاندازد.

- حداقل مقدار سفارش اقتصادی: کار کردن یک پرس اکستروژن نیازمند صرف انرژی برای گرم کردن بیلت و تنظیمات است. معمولاً برای تعداد بسیار کم (مثلاً چند شاخه پروفیل)، راهاندازی خط تولید اقتصادی نیست. تولیدکنندگان یک حداقل میزان سفارش (مثلاً چند صد کیلوگرم یا چند صد متر) تعیین میکنند تا اتلاف مواد (ابتدای پرس هر بیلت مقداری ضایعات به صورت تهپرسی وجود دارد) و هزینههای آمادهسازی توجیه شود. بنابراین اگر پروژهای بسیار کوچک باشد، سفارشیسازی ممکن است هزینهبر باشد و استفاده از پروفیلهای استاندارد موجود یا روشهای دیگر (چون ماشینکاری از ورق یا پروفیل بزرگتر) گزینه ارزانتری گردد.

- محدودیتهای فنی در شکل مقطع: گرچه گفته شد تقریباً هر شکلی قابل اکستروژن است، اما محدودیتهایی فیزیکی وجود دارد. به عنوان مثال، نسبت عرض به طول پرهها نمیتواند بینهایت بزرگ باشد؛ پرههای بسیار بلند و نازک در قالب ممکن است بشکنند یا ماده آنها را پر نکند. یا در پروفیلهای توخالی پیچیده، طراحی و ساخت قالب دشوار است و گاهی لازم میشود طرح سادهتر شود. بنابراین ممکن است در مرحله ساخت مشخص شود برخی جزئیات طرح عملی نیست و نیاز به اصلاح طراحی باشد. این بازطراحی میتواند موجب صرف زمان و هزینهی اضافی شود و اگر مشتری بر ویژگی خاصی پافشاری کند که از نظر فنی غیرممکن است، چالش ایجاد میکند.

- کنترل کیفی و یکنواختی تولید: هنگامی که پروفیل جدیدی تولید میشود، ممکن است در ابتدای کار مشکلات کیفی نظیر تاب برداشتن، ترکهای ریز، یا تغییر ابعاد مشاهده شود که حل آن نیازمند تنظیم پارامترها یا تغییر قالب است. تا زمانی که فرآیند پایدار شود، مقداری دورریز تولید خواهد شد. برقراری کیفیت ثابت در تولید انبوه سفارشی کمی زمانبرتر از پروفیلهای استاندارد است که قبلاً تنظیماتشان بهینه شده است. این مساله خصوصاً برای مقاطع بسیار پیچیده یا آلیاژهای سخت اکستروژن (مثلاً آلیاژ 7075) حادتر است و نیاز به تجربه بالا دارد.

- زمان تحویل طولانیتر: تهیه پروفیل سفارشی معمولاً مراحل و زمان بیشتری نسبت به خرید پروفیل آماده میطلبد. از طراحی و ساخت قالب گرفته تا انجام تستها و سپس تولید، همگی زمانبرند. بنابراین در پروژههایی که زمان فاکتور بحرانی است، سفارشیسازی ممکن است باعث تأخیر شود. مشتریان باید برنامه زمانبندی مناسب داشته باشند و از قبل برای آنالیز، ساخت قالب و تولید آزمایشی وقت در نظر بگیرند.

- نیاز به دانش فنی و همکاری نزدیک: بر خلاف خرید یک مقطع استاندارد، در تولید سفارشی مشتری و تولیدکننده باید تعامل فنی نزدیکی داشته باشند. نیاز است که مشتری مشخصات دقیق را ارائه دهد و در مراحل طراحی و نمونهسازی حضور ذهن داشته باشد. عدم ارتباط موثر ممکن است به تولید چیزی که مطلوب نیست منجر شود. همچنین یافتن تامینکننده متخصص اکستروژن که توانایی ساخت مقطع مورد نظر با کیفیت مناسب داشته باشد، خود چالشی است. همه تولیدکنندگان امکان اکسترود کردن مقاطع پیچیده یا آلیاژهای آلومینیومی خاص را ندارند و باید گزینه مناسب را جستجو کرد.

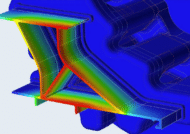

- ریسکهای فنی و مالی: در یک پروژه سفارشی، اگر قالب ساخته شود و سپس مشخص گردد که طرح کارایی لازم را ندارد یا نیاز به تغییر است، هزینه مضاعفی تحمیل خواهد شد (ساخت یا اصلاح قالب جدید). بنابراین یک ریسک ذاتی در پروژههای سفارشی وجود دارد. برای کاهش این ریسک، معمولاً محاسبات دقیق و حتی شبیهسازی انجام میشود و گاهی ابتدا نمونهسازی سریع (مثل پرینت سهبعدی پلاستیکی مقطع جهت آزمون مونتاژ) صورت میگیرد تا پیش از ساخت قالب فلزی، مشکلات احتمالی شناسایی شود.

با این وجود، اکثر این چالشها با برنامهریزی و مشارکت صحیح قابل مدیریت هستند. هزینه قالب و حداقل سفارش، با در نظر گرفتن تیراژ مناسب، در مقابل مزایای بدستآمده توجیه میشود

محدودیتهای فنی با طراحی هوشمندانه و کمک گرفتن از تجربه تولیدکننده قابل رفعاند. در نهایت بسیاری از صنایع دریافتهاند که مزایای بهرهگیری از پروفیل آلومینیومی سفارشی (از جمله دوام بیشتر محصولات، عملکرد بهتر و ویژگیهای منحصر به فرد) ارزش سرمایهگذاری اولیه را دارد.

به اطلاعات تخصصی بیشتری نیاز دارید؟

با ما تماس بگیرید تا دربارهی راهکارهای خلاقانه در صنعت آلومینیوم اطلاعات بیشتری کسب کنید.

English

English